This post is also available in: English

Die meisten Menschen wissen, was Rost ist. Das ist der rötliche Überzug, der sich bildet, wenn man Stahl ungeschützt aggressiven Umwelteinflüssen aussetzt. Laut World Corrosion Organisation WCO kostet dieser Rost Deutschland jährlich rund 3 Prozent des Bruttoinlandsprodukts BIP.* In Zahlen von 2017 sind das fast 100 Milliarden Euro. Ein guter Grund also, in Korrosionsschutz zu investieren.

Korrosion - was ist das eigentlich?

Will man auf seine Stahlerzeugnisse einen Korrosionsschutz aufbringen, so sollte man zunächst verstehen, was Korrosion eigentlich ist. Der Begriff „Korrosion“ leitet sich vom lateinischen Verb „corrodere“ ab, was so viel bedeutet wie „zersetzen“ oder „zerfressen“. Im technischen Sinn (DIN EN ISO 8044) handelt es sich dabei um eine Veränderung eines meist metallischen Werkstoffs, die die Funktion eines Bauteiles oder eines ganzen Systems beeinträchtigt. Die wohl bekannteste Art von Korrosion ist der bereits erwähnte (Rot-)Rost. Er entsteht aus der Oxidation, also der chemischen Reaktion von Eisen und Sauerstoff und bildet eine rote Schicht auf dem Metall. Die äußere Randschicht des Metalls nimmt dabei Sauerstoff auf. Das führt zu einer Volumenzunahme des Materials und schließlich zum Abplatzen der Randschicht. Dieser Prozess setzt sich immer weiter fort, frisst sich mit der Zeit in das Material und zersetzt es. Dadurch wird das betroffene Bauteil geschwächt.

Andere Arten von Oxidation sind z. B. Weißrost, der sich auf verzinkten Bauteilen bilden kann, Grünspan auf Kupfer oder die Oxidschicht auf Aluminium. Nicht jede Art der Oxidation ist jedoch schädlich. Bei Aluminium wirkt die Oxidschicht wie eine Barriere zwischen Luft und Metall, verhindert weitere Oxidation und schützt das Metall so vor anderen Witterungseinflüssen.

Das passiert beim Korrosionsprozess

Grundsätzlich sind drei Dinge notwendig, damit der metallische Korrosionsvorgang stattfinden kann. Diese sind:

- Im Stahl enthaltenes Eisen

- Sauerstoff in der Umgebungsluft

- Ein Elektrolyt, der als Ionenaustauscher zwischen der Luft und dem Stahl bzw. Eisen fungiert, z.B. Wasser

Stellen wir uns als Beispiel ein Bauteil aus Eisen vor, auf dem Wassertropfen sitzen.

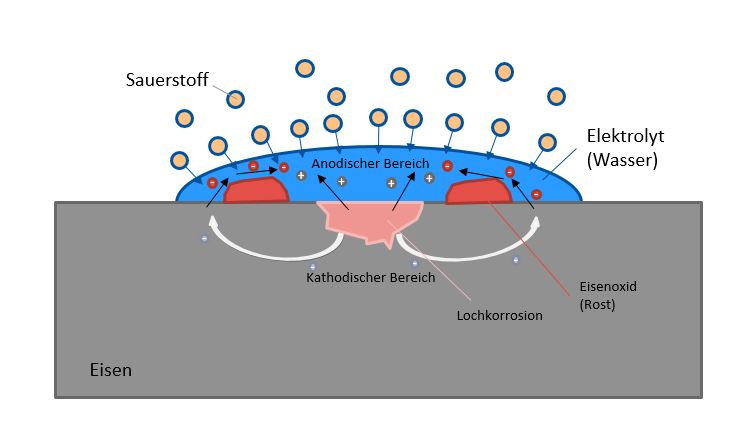

In der elektrochemischen Spannungsreihe der Elemente besitzt Eisen ein höheres, positives Potential im Vergleich zum Wasser. Daher wandern die positiven Ionen (Kationen) vom Eisen durch den Elektrolyten Wasser (siehe Abbildung 1). Der Sauerstoff diffundiert von außen in den Wassertropfen und übernimmt als Oxidationsmittel den Elektronentransport. Ein anodischer Bereich (Pluspol) und ein kathodischer Bereich (Minuspol) bilden sich. So entsteht eine Potentialdifferenz, wie sie zum Beispiel auch in einer Batterie vorliegt. Es bildet sich eine sogenannte galvanische Zelle, in der eine Redoxreaktion, d.h. ein Elektronenübergang, stattfindet. Das Eisen wandelt sich dabei zu Eisenoxid bzw. umgangssprachlich zu Rost (Rote Elemente in Abbildung 1). Dies ist die stabilste Form des Eisens und kommt in der Natur am häufigsten vor.

Wie sich Korrosion verhindern lässt

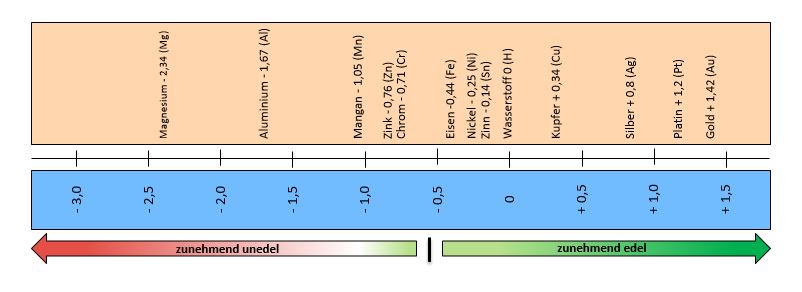

Die Bildung von Rost lässt sich verringern, wenn man eine trennende Schicht zwischen das Eisen im Stahl auf der einen Seite und den Elektrolyten und den Sauerstoff auf der anderen Seite einfügt. Eine häufig angewendete Methode für einen solchen Korrosionsschutz ist das Verzinken von Stahl. Zink besitzt ein negatives Standardpotential von - 0,76 Volt, das unterhalb des Standardpotentials von Eisen liegt (Abbildung 2). Zink ist also ein unedleres Metall als Eisen. Die Korrosion greift deshalb zuerst die Zinkschicht an und trägt sie vor dem Eisen ab. Man bezeichnet die unedlere Schicht – Zink im genannten Fall – deshalb auch als „Opferschicht“. Es gilt das Prinzip: Das unedlere Metall rostet immer zuerst.

Intensive Tests stellen Korrosionsschutz sicher

Die Metallprodukte der NORMA Group, wie Schneckengewindeschellen, Rohrkupplungen oder andere Verbindungsprodukte, kommen in den verschiedensten Regionen, Situationen und Anwendungsfällen zum Einsatz. Eine hohe Korrosionsresistenz ist deshalb sehr häufig unerlässlich. Im Automobil müssen unsere Produkte nicht nur den Vibrationen während der Fahrt, Temperaturschwankungen durch den Motor und durch die Wetterbedingungen oder Druckbelastungen aus dem System standhalten, sondern sie müssen ebenfalls gegen Korrosion gefeit sein. Aggressive Einflüsse wie Spritzwasser, Schmutz oder Streusalze im Winter begünstigen und beschleunigen die Korrosionsbildung zudem.

Um auch diese Herausforderungen zu meistern, testen wir in regelmäßigen Intervallen unsere Produkte auf Korrosionsresistenz in einem sogenannten Salzsprühnebeltest. Bei diesem Test werden die Produkte einem aggressiven salzhaltigen Nebel ausgesetzt und in regelmäßigen Abständen auf Rotrostbildung untersucht. Je nach verwendetem Material oder Materialkombinationen müssen die Prüflinge unterschiedlich lange Zeiten in der Salzsprühnebelkammer bestehen, ohne Rotrost anzusetzen.

Die folgenden Fotos entstanden beim Test einer neuen Beschichtung für Gehäuse und Schraube einer TORRO 9-Schelle. Sie zeigen die Schellen vor dem Einbringen in die Salzsprühnebelkammer und nach 456 Stunden in der Salzsprühnebelkammer:

Edelstähle unterscheiden sich sehr je nach ihrer Zusammensetzung und bieten dadurch unterschiedliche Eigenschaften und Resistenzen gegen Korrosion. Deshalb ist nicht jeder Edelstahl auch ein rostfreier Stahl. Eine Kombination von Edelstählen unterschiedlicher Zusammensetzung oder Edelstahl mit verzinktem Stahl ist nicht zu empfehlen. Die schon erwähnten Potentialunterschiede verschiedener Materialien bilden auch dabei eine galvanische Zelle, die die Korrosionsbildung noch beschleunigt. Deshalb empfiehlt es sich, innerhalb einer Baugruppe möglichst immer die gleichen Materialien zu verwenden.

Man sieht, Korrosion und Korrosionsschutz sind komplexe Themen. Daher sind die Experten der NORMA Group ständig auf der Suche nach innovativen Technologien und Materialien, um unseren Verbindungsprodukten den bestmöglichen Korrosionsschutz zu verleihen.