This post is also available in: English

Kann die Wand eines Steckverbinders oder das Band einer Schneckengewindeschelle noch dünner sein? Können Geometrien generell besser gestaltet werden? Kann auf bestimmte Komponenten einer Baugruppe ganz verzichtet werden? Diese Überlegungen führen oft zu erheblichen Einsparungen.

Leichtbau bedeutet, effizient zu sein und Ressourcen zu schonen. Dabei verwendet man möglichst leichte Materialien. Aber auch weniger Material am Produkt senkt das Gewicht und ist ebenfalls Leichtbau. An solchen Lösungen arbeiten wir im Bereich Forschung und Entwicklung.

Bis zu zwei Drittel weniger Gewicht

Ein großer Trend im Automobilbau ist der Austausch von Gummi zugunsten von thermoplastischen Kunststoffen. Damit kann deutlich Gewicht eingespart werden – und das bei meist verbesserten mechanischen Festigkeiten. Kombiniert man Steckverbinder und Kunststoffleitungen können Fahrzeuge zudem schneller montiert werden – gegenüber den Verbindungen mit Gummischläuchen.

Insbesondere Kühlwassersysteme, ob bei Fahrzeugen mit Verbrennungsmotor oder Elektroantrieb, bestehen oft hauptsächlich aus Gummi. Darin liegt ein immenses Potenzial, um Gewicht einzusparen: je nach Anwendung bis zu zwei Drittel.

Doch das reicht noch weiter. Ein Beispiel dafür ist das aktuelle Modell eines großen Autobauers. Mit unterschiedlichen Stahlsorten und neuen Fertigungsmethoden konnte der Hersteller rund 100 Kilogramm Gewicht einsparen. Zunächst einmal sind das 100 Kilogramm Material weniger. Das schont die Umwelt. Dadurch sinken auch der Kraftstoffverbrauch um 0,3 Liter pro 100 Kilometer und der Kohlendioxid-Ausstoß um 10 Gramm pro Kilometer.

Das mag wenig erscheinen. Wenn man diese Werte allerdings mit den Stückzahlen der Fahrzeuggeneration multipliziert – also 2,8 Millionen Mal – wird die Bedeutung des Leichtbaus deutlich.

Neue Werkstoffe und Prozesse

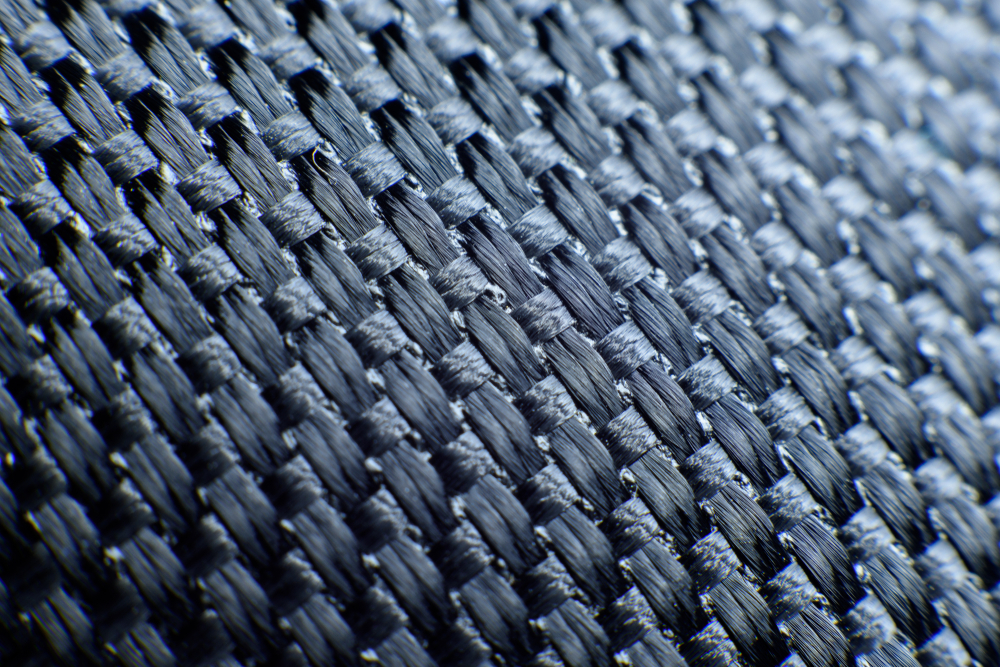

Zukünftige Werkstoffe zeichnen sich durch geringe Dichte und verbesserte mechanische Festigkeiten aus. Das können beispielsweise mit Carbonfasern oder Basaltfasern verstärkte thermoplastische Kunststoffe sein. Dabei werden die feinen Fasern in Kunststoff eingebettet und bilden so eine stoffschlüssige und steife Konstruktion.

Eine Faser besteht aus feinen Filamenten, die zu Bündeln zusammengefasst werden. Die K-Zahl gibt Aufschluss über die Anzahl der Filamente in einem dieser Bündel. 1 K entspricht 1000 Filamenten. Die Dicke von Carbon-Filamenten ist je nach Fasertyp unterschiedlich: zwischen 4 und 8 Mikrometer. Vergleicht man die Zugfestigkeit einer Carbon-Faser mit einem hochfesten Stahl (800 N/mm²), zeigt Carbon einen fünfmal höheren Wert (4000 N/mm²). Daher werden solche Werkstoffe zukünftig immer wichtiger.

Neben neuen Werkstoffen braucht es auch neue Herstellprozesse. Mit Technologie-Scoutings untersuchen wir beispielsweise neue Fertigungsprozesse auf ihr Potenzial hin. Ein Beispiel ist das thermoplastische Schäumen. Dabei wird eine mikrozelluläre Struktur im Inneren der Wanddicke aufgebaut.

Dadurch sind 5 bis 15 Prozent weniger Gewicht möglich. Beim Spritzgießen übernimmt die mikrozelluläre Schaumstruktur die Nachdruckphase, die benötigt wird, um Schwindungen am Bauteil auszugleichen. So kann die Zeit für den gesamten Zyklus um bis zu 20 Prozent reduziert werden.

Darüber hinaus können computergestützte Simulationsmethoden helfen, die Gestaltung der Produkte zu optimieren. Insbesondere topologische Methoden, wie etwa Soft-Kill-Option (SKO) oder Computer Aided Optimization (CAO) sind dafür gut geeignet.