This post is also available in: English

Die Entwicklung von individuellen Verbindungslösungen für die Anforderungen unserer Kunden – das ist die Kernaufgabe des Geschäftsbereichs „Engineered Joining Technology“ („EJT“) der NORMA Group. Federführend dabei ist die Abteilung für Product Engineering („PDE“). Die PDE-Kollegen entwickeln Konzepte und Produktdesigns, organisieren den Bau von Prototypen, managen die Prüfung und Validierung der Produkte und führen die neuen Entwicklungen schließlich in die Serienreife. Dabei ist Schnelligkeit in der Produktentwicklung ein wichtiger Faktor, mit dem wir gegenüber unseren Kunden punkten und ihnen Zeit und damit Kosten sparen.

Die enge Zusammenarbeit zwischen den Testlaboren und dem Product Engineering der NORMA Group spielt eine wichtige Rolle für die Effektivität unserer Produktentwicklungsprozesse.

Einen großen Anteil unserer EJT-Projekte realisieren wir für den Automobilbereich, in dem insbesondere Fluid Handling-Systeme eine sehr wichtige Rolle spielen. Hier entwickelt die NORMA Group vom Kühlwasser- und Thermomanagement-Leitungssystem über Systeme für den Urea-Transport bis hin zur individuell ausgelegten Befestigungsschelle ein breites Spektrum an Produktlösungen. Die Technik ist in stetiger Bewegung, zum Beispiel durch immer strengere Emissionsvorgaben oder den Wandel hin zu alternativen Antriebstechnologien wie Elektro- oder Hybridantrieben. Mit jedem neuen Entwicklungsschritt und geänderten Regularien ändern sich die Anforderungen an die Verbindungsprodukte und an ihre Materialeigenschaften. Vor dem Hintergrund dieser großen Marktdynamik und angetrieben von dem Anspruch, Kunden schnellstmöglich mit überzeugenden Produktlösungen bedienen zu können, initiierte PDE die Einrichtung einer systematischen Test- und Prüfkompetenz innerhalb der NORMA Group, um für Produktentwicklungen schnell auf profunde Kenntnisse hinsichtlich Materialeigenschaften und Produktverhalten zugreifen zu können.

Nach der Einrichtung des ersten Testlabors hat die NORMA Group das Erfolgskonzept der Inhouse-Prüfkompetenz an zahlreichen Standorten ausgerollt. Heute betreibt die NORMA Group weltweit 13 Testlabore, die aus unserer Produktentwicklung nicht mehr wegzudenken sind.

Aufgaben und Prüfverfahren der NORMA Group-Testlabore und Prüfstände

In unseren Testlaboren betreiben wir Grundlagenentwicklung, indem wir unsere Produkte in unterschiedlichen Materialausführungen Langzeittests – sogenannten Lifecylce-Tests – unterziehen und ihr Verhalten bei unterschiedlichen Temperatur- und Druckbedingungen sowie weiteren Einflüssen erforschen. Denn bei den aus thermoplastischen Kunststoffen hergestellten Leitungssystemen lassen sich durch Variation der Kunststoffzusammensetzung sehr unterschiedliche Produkteigenschaften erzielen.

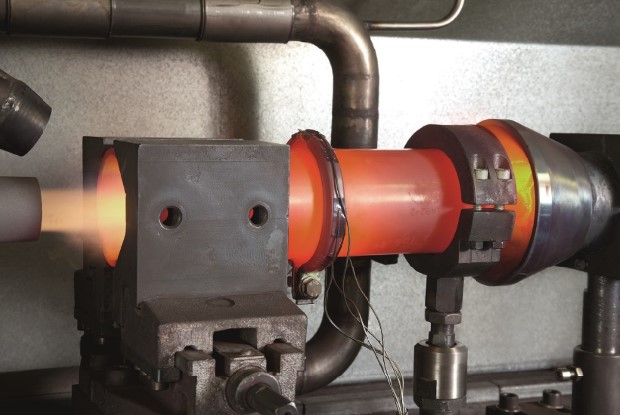

In unseren Testlaboren kommt ein breites Spektrum an Testgeräten und Prüfständen zum Einsatz. Zu den Prüfverfahren zählen unter anderem Zugkrafttests, Berstdruck-, Vibrations- und Temperaturtests („Pressure- Vibration- Temperature“ oder kurz „PVT-Tests“) sowie Korrosionstests.

Prüflinge werden in der Salznebelkammer auf ihre Korrosionsbeständigkeit getestet

Abgasschelle im Temperaturtest

Abgasschelle im Temperaturtest

Speziell für die Prüfung der thermoplastischen Leitungssysteme für Kühlwasser und Thermomanagement betreibt die NORMA Group an mehreren Standorten „PT (Pressure, Temperature) Tester“, also Prüfstände, in denen Prüflinge auf ihr Verhalten unter bestimmten Temperaturen sowie unter verschiedenen Druckbedingungen des in ihnen fließenden Mediums getestet werden. In Langzeittests wird der Alterungsprozess der Produkte unter verschiedenen Belastungen simuliert.

Allein im Werk im polnischen Pilica wurden im Jahr 2017 drei neue Teststände installiert. Sie haben mit je 5 Metern Länge stattliche Dimensionen. Sie sind dadurch in der Lage, jeweils bis zu 840 Prüflinge aufzunehmen. So bieten sie ausreichende Kapazitäten, um Prüflinge in verschiedenen Materialvarianten gleichzeitig zu testen.

Die drei Prüfstände in Pilica wurden auf einer Freifläche neben dem Werk errichtet

Die unscheinbaren Container beherbergen umfassendes Prüfequipment

In der Regel kommen pro Prüfzyklus 80 bis 100 Prüflinge pro Materialvariante zum Einsatz. Je mehr Produktmuster in einem Prüfzyklus getestet werden, desto aussagekräftiger sind die gewonnenen Ergebnisse. Die Prüfstände sind auf Temperaturen bis maximal 160 °C ausgelegt. Thermomanagement-Leitungssysteme für Elektro- oder Hybridfahrzeuge werden in der Regel in den Langzeittests Temperaturen von bis zu 80 °C ausgesetzt. Kühlsysteme für Fahrzeuge mit Verbrennungsmotor sind im täglichen Betrieb noch höheren Temperaturen ausgesetzt und werden in den Prüfständen im Bereich von 125 °C bis 150 °C getestet. Um objektive und unverfälschte Ergebnisse zu gewinnen, werden im Rahmen der PT-Tests sowohl das in den Prüflingen fließende Kühlmittel, eine Wasser-Glykol-Mischung, als auch die umgebende Luft konstant auf derselben Temperatur gehalten. In den Leitungen kann für die Testzyklen ein Kühlflüssigkeitsdruck von bis zu 16 bar erzeugt werden.

Um Prüflinge zur Begutachtung und weiteren Untersuchung entnehmen zu können, werden die Testreihen regelmäßig unterbrochen und die Temperaturen abgesenkt. Bei Langzeittests von insgesamt 3.000 Stunden Dauer erfolgt eine Testunterbrechung alle 500 Stunden, bei den Tests mit einer Gesamtlaufzeit von 8.000 Stunden wird alle 1.000 Stunden pausiert, um Prüflinge zu entnehmen.

Prüflinge im Teststand

Datenmanagement per Online-Tools und Softwarelösungen

Während der Testzyklen fallen große Datenmengen an. Sie aufzubereiten, auszuwerten und zu archivieren, ist nur mithilfe passender Softwarelösungen möglich. Die Messwerte aller unserer Teststände werden fortlaufend abgerufen und online zusammengetragen. So haben wir stets in Echtzeit einen Überblick über die laufenden Prüfprozesse an unseren internationalen Standorten. Führt man sich die Datenmengen vor Augen, die bei den zahlreichen gleichzeitig laufenden Tests anfallen, dann sieht man, dass für die Ausstattung und den laufenden Betrieb eines Testlabors auch die IT-Infrastruktur eine entscheidende Rolle spielt. Ohne ausreichende Rechenleistung und Serverkapazitäten stößt man schnell an seine Grenzen.

Die digitale Vernetzung unserer Testlabore hilft dabei nicht nur bei der Datensammlung und Datenauswertung, sondern sie ist auch entscheidend für die standortübergreifende Zusammenarbeit und den Erfahrungsaustausch zwischen den internationalen Testlabor-Teams der NORMA Group. Dank Remote-Zugriff ist es sogar möglich, dass Ingenieure am einen Standort Einstellungen eines Teststands an einem anderen Standort vornehmen.

Die gewonnen Daten werden auch für einen weiteren wichtigen Bereich verwendet: Sie fließen in die Computersimulationsverfahren ein, die bei der NORMA Group in der Produktentwicklung eingesetzt werden und uns wertvolle Erkenntnisse liefern, schon bevor wir in den aufwändigen Prototypenbau gehen

Test Facility Database – Alles Materialwissen an einem Platz

Die Ergebnisse unserer Testprozesse laufen in einem umfassenden Datensatz – unserer „TFDB“, d.h. „Test Facility Data Base“ – zusammen. Darin sind für eine große Zahl verschiedenster Materialien ihre Eigenschaften, d.h. ihr Verhalten im Rahmen der Testzyklen, dokumentiert. Auf dieses umfassende Materialwissen greifen die Kollegen aus dem Product Engineering zurück, wenn ein Kunde mit spezifischen Anforderungen an sie herantritt. In der Regel können sie dann schon sehr schnell geeignete Materialien für die Wünsche des Kunden vorschlagen und dadurch rasch in die Prototypenentwicklung und schließlich in die Serienfertigung gehen.

„Die Grundlagenentwicklung in unseren Testlabs hilft uns dabei, unseren Kunden Zeit bei der Produktentwicklung zu sparen und schneller zum fertigen Produkt zu gelangen.“

In der Regel halten wir in unserem Datenarchiv sogar mehrere alternative Materialvarianten für spezifische Anforderungen bereit. Dadurch können wir schnell auf eine andere Materialzusammensetzung ausweichen, sollte es beispielsweise zu Engpässen bei bestimmten Rohmaterialien kommen. Welche zentrale Bedeutung die Arbeit der Testlabs innerhalb der NORMA Group hat, erkennt man auch daran, wie viele verschiedene Fachabteilungen an den Testverfahren direkt oder indirekt beteiligt sind. Vertrieb und Einkauf sind ebenso involviert wie Ingenieure aus dem Produktdesign, die Kollegen des Process Engineerings aus unserem Extrusions-Kompetenz-Center und die Prototypen-Werkstatt.

Standards sichern die produktive Zusammenarbeit und die Qualität der Ergebnisse

Wo so viele Abteilungen und Kollegen an verschiedenen Standorten weltweit zusammenarbeiten, da sind verbindliche Standards in allen Bereichen unerlässlich – von der Testvorbereitung und der Durchführung bis hin zu Reporting und Dokumentation. Die heute angewendeten Standards und Dokumente wurden gemeinsam entwickelt und über Schulungen wurden alle betreffenden Mitarbeiter in die Verfahren und Tools eingearbeitet. Regelmäßige Trainings und insbesondere auch die qualifizierte Einarbeitung neuer Kollegen sind ein wichtiger Teil der Tätigkeit in unseren Testlabs.

So haben wir zum Beispiel Kollegen aus Pilica vor der Inbetriebnahme des dortigen Testlabors ein halbes Jahr in Maintal geschult, um sie mit allen Facetten der Arbeit im Testlab vertraut zu machen.

„Die umfassende inhouse Testkompetenz und das Material-Knowhow, über das die NORMA Group verfügt, sind nicht selbstverständlich auf dem Markt.“

Die Einrichtung unserer Testlabore ist Teil unserer Strategie, möglichst umfassende Kompetenzen im Unternehmen zu vereinen. So bündeln wir Wissen und Erfahrungen, optimieren unsere Entwicklungsprozesse und fördern insgesamt unsere Innovationskraft. Unseren Kunden stehen wir damit als kompetenter Entwicklungspartner zur Seite und helfen Ihnen dabei, zeit- und kostensparend zum gewünschten Produkt zu gelangen.